行业新闻|2025-12-05| 深圳维动自动化

很多设备工程师都有过这样的经历:

新买的激光切割机或桁架机械手,刚开始定位精度能达到 ±0.05mm,跑得又快又稳。

但用了半年一年后,发现切割出来的圆不圆了,或者机械手重复定位时总有 ±0.1mm 甚至更大的漂移。

排查了伺服电机、检查了联轴器,参数也没动过,问题到底出在哪?

请立刻拿出手电筒,检查一下您的齿条!

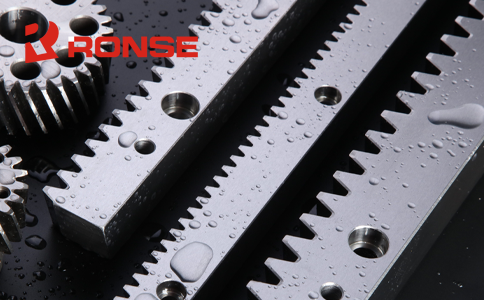

齿轮齿条作为机械传动的“双腿”,一旦出现异常磨损,由于侧隙变大,精度必然“直线下降”。

今天,教大家如何通过肉眼观察,自查齿条上 4 个致命的“磨损点”,以此判断您的齿条是否已经到了报废边缘。

磨损点一:节线附近的“麻点”(疲劳点蚀)

这是最常见,但也最容易被忽视的早期症状。

观察位置: 齿高度的中间位置(节线附近)。

故障特征: 齿面不再光滑如镜,而是出现了许多针尖大小的微小凹坑,密密麻麻,像被虫蛀了一样。

精度影响: ⭐⭐⭐

这是金属疲劳的信号。虽然暂时还能用,但齿面平整度已被破坏,震动会变大,精度衰减的“前奏”已经吹响。

根本原因: 长期超负荷运行,或选型时模数偏小。

磨损点二:沿齿向的“深沟划痕”(磨粒磨损)

这是导致精度“断崖式下跌”的元凶。

观察位置: 整个齿面,尤其是滑动摩擦剧烈的区域。

故障特征: 齿面上出现了一道道肉眼清晰可见的、沿上下方向的深沟槽,用指甲划过有明显的阻滞感。齿面颜色发灰、发黑。

精度影响: ⭐⭐⭐⭐⭐

这意味着齿条的齿厚已经变薄。原本严丝合缝的啮合,现在中间有了巨大的空隙(回程间隙变大)。此时,电机换向时会出现明显的“空程”,定位误差巨大。

根本原因: 润滑失效! 灰尘和铁屑混入油脂变成了“研磨膏”,或者是长期“干磨”。

磨损点三:单侧的“台阶磨损”(偏载)

这是安装工艺不达标的铁证。

观察位置: 齿轮或齿条的左侧或右侧边缘。

故障特征: 齿的一边磨损非常严重,甚至摸出了一个“台阶”,而齿的另一边甚至还留着出厂时的磨削纹路,完全没受力。

精度影响: ⭐⭐⭐⭐

由于受力面积只有正常的一半甚至更少,局部压强爆表,会导致磨损速度加快 10 倍。设备运行阻力忽大忽小,精度极不稳定。

根本原因: 安装不平行。 齿轮轴线与齿条没有调平,导致“跛脚”走路。

磨损点四:齿顶或齿根的“塑性变形”(顶齿)

这是最危险的信号,可能导致瞬间崩齿。

观察位置: 齿条的顶部边缘或底部根部。

故障特征: 金属被挤压变形,边缘出现了“卷边”或“毛刺”,甚至有金属流动的痕迹。

精度影响: ⭐⭐⭐⭐⭐

这说明齿轮和齿条“顶死”了。这不仅没有精度可言,巨大的摩擦阻力还会让减速机过热、电机过载报警。

根本原因: 中心距过紧。 安装时没有预留标准的侧隙,或者机床加工误差导致局部齿条被垫高了。

精度是“养”出来的

如果您的设备出现了上述第 2、3、4 点中的任何一种,仅仅调整参数已经无效了,必须更换齿条。

为了防止新换的齿条重蹈覆辙,[此处插入您的公司名称] 建议您在选购和维护时注意以下三点:

1. 选材质(硬碰硬): 选用我们经过激光淬火或渗碳硬化的齿条,表面硬度达 HRC60,能有效抵抗“麻点”和“划痕”。

2. 重润滑(上保险): 强烈建议加装我们的自动润滑棉轮。它能将油脂均匀涂抹在齿面,形成保护膜,将磨损率降低 90%。

3. 精安装(守规矩): 严格按照安装规范,使用百分表校准平行度,并预留 0.05-0.1mm 的侧隙。

微信扫一扫