行业新闻|2025-12-05| 深圳维动自动化

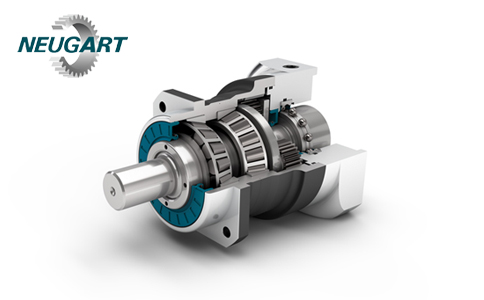

在行星减速机的选型过程中,工程师最关注的指标往往是“额定输出扭矩”。它是衡量减速机“力气”大小的核心参数。

很多客户会发现一个有趣的现象:同样是 60 或者 90 规格的减速机,不同品牌标注的额定扭矩却相差甚远。 有的标 40Nm,有的却敢标 55Nm。

是厂家虚标吗?不一定。

减速机的扭矩上限,并非仅由外壳尺寸决定,而是由内部齿轮的微观参数决定的。今天,我们就从齿轮设计的角度,揭秘影响行星减速机爆发力的四大核心要素。

一、 模数:齿轮的“骨架”粗细

模数是齿轮设计中最基础的参数,它决定了齿轮齿的大小。

技术解析:

简单来说,模数越大,齿就越“肥厚”,齿根就越强壮。

根据抗弯强度公式,齿轮的承载能力与模数的平方成正比。

扭矩影响:

在齿数相同的情况下,模数越大,单齿能承受的断裂力就越大,输出扭矩自然越高。

低端产品: 为了降低成本或减小体积,可能使用较小模数的齿轮。

高端产品: 在有限空间内优化设计,尽可能选用大模数齿轮,确保“骨骼惊奇”,抗冲击能力强。

二、 齿宽:力量的“接触面”

如果说模数决定了齿的高度和厚度,那么齿宽就决定了齿的长度。

技术解析:

行星减速机通过行星轮与内齿圈、太阳轮的啮合来传递动力。齿宽越宽,单位面积上的受力(接触应力)就越小。

扭矩影响:

输出扭矩与有效齿宽成正比。

这就好比用一根细绳勒手(压强大的)和用宽带子拉手(压强小)的区别。加宽的齿轮设计,可以显著分散负载,使得减速机在传输大扭矩时,齿面不容易发生点蚀或疲劳剥落。

三、 材料与热处理:齿轮的“肌肉”密度

几何尺寸(模数、齿宽)再大,如果材料像豆腐一样软,照样承受不了大扭矩。

技术解析:

普通材质: 40Cr 或 45 钢,调质处理,硬度约 HRC 30。

高性能材质: 20CrMnTi 合金钢,配合渗碳淬火工艺。

扭矩影响:

经过渗碳热处理的齿轮,表面硬度可达 HRC 58-62,同时芯部保持韧性。这种“外硬内韧”的结构,使得接触疲劳强度成倍提升。

数据对比: 同样的尺寸,采用硬齿面(HRC60)的减速机,其扭矩承载能力通常是软齿面(HRC30)的 3 倍以上。

四、 齿形修形与精度:力量的“传递效率”

这是一个容易被忽视的“隐形参数”。

技术解析:

理论上,齿轮啮合是线接触。但在受力后,齿轮会发生微小变形。如果齿轮精度低(如滚齿工艺),会导致载荷集中在齿的一端,形成“偏载”。

扭矩影响:

高端行星减速机采用磨齿工艺和齿廓/齿向修形。

也就是把齿轮故意磨成微凸的形状(鼓形齿),确保在受大扭矩变形后,接触面依然均匀分布。只有 100% 的有效接触,才能传递 100% 的标称扭矩。

【选型避坑指南】

当您在对比不同品牌的减速机参数时,请不要只看价格,更要关注以下细节:

1. 看重量: 同样机座号,齿宽更宽、模数更大的行星减速机,通常重量更重。

2. 问工艺: 询问厂家齿轮是否经过“磨齿”工艺?是否为“渗碳硬齿面”?

3. 看参数: 关注“急停扭矩”(通常是额定扭矩的 2-3 倍),这个指标直接反映了齿轮的抗冲击极限。

微信扫一扫